Exkursion des Aerospace Labs Herrenberg zu PRO ACTIV nach Dotternhausen

Von Jan Stahlhut (Schüler)

Am glühend heißen Mittwoch, den 20. Juli 2016, machte sich die Projektgruppe Karosseriebau und Design mit Schülern und Betreuern in Begleitung von Vertretern der Go-Kart-Gruppe auf den Weg nach Dotternhausen, gelegen zwischen Balingen und Rottweil, wo die Firma PRO ACTIV Reha-Technik GmbH ihren Sitz hat.

Nachdem wir bei unserer Ankunft von der Organisatorin, Frau Haigis, mit einer Erfrischung empfangen wurden, begrüßte uns Herr Andreas Sättele, einer der Geschäftsführer. Dieser erzählte uns die Entstehungsgeschichte der Firma, wie sie sich zuerst als Sättele und Hauser mit Motorenkomponenten für den Rennsport beschäftigte, dann jedoch ab 1989 aufgrund des Unfalls eines Bekannten auf Rollstuhlzubehörteile umstieg.

Nach 3 Jahren war klar: es sollte im Rollstuhlbereich weitergehen. Also gründeten die beiden Brüder Sättele die Firma PRO ACTIV Reha-Technik GmbH, die daraufhin Leichtlaufrollstühle, Handbikes sowie Zug- und Vorsatzgeräte entwickelt, konstruiert und produziert. Später erweiterten sie dann die Produktpalette mit e-Bikes und Mountainbikes, dazu werden heute auch Motorräder mit E-Antrieb vertrieben.

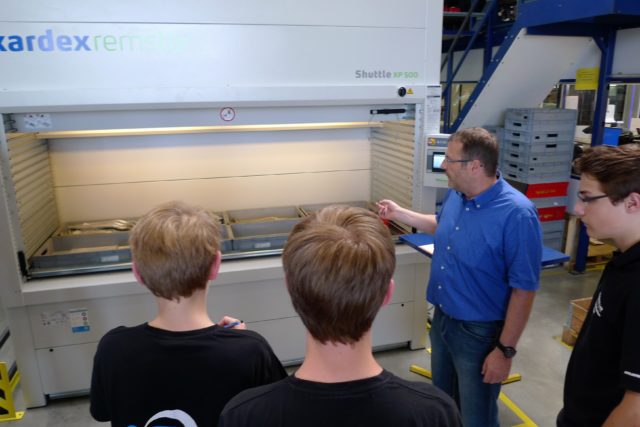

Nach einem Überblick über das Firmengelände ging es dann in die Produktionshalle, wo die einzelnen Logistik- und Fertigungsschritte in ihrer Reihenfolge von Herrn Sättele sehr engagiert gezeigt und schülergerecht erläutert wurden.

PRO ACTIV bietet eine große Vielfalt an qualitativ hochwertigen Produkten, die für die Kunden individuell gefertigt werden. PRO ACTIV fertigt die Rahmen der Produkte erst bei Bedarf in der entsprechenden Größe.

Die Teile liegen in einem automatisierten Lager, um dann kundenspezifisch zusammengeschweißt zu werden. So gibt es bei der Firma PRO ACTIV mehr als 250 Möglichkeiten, den Rahmen zusammenzusetzen. Alle dafür benötigten Teile werden selbst produziert und nur in geringen Stückzahlen gelagert, um Kosten zu sparen.

Zudem konstruiert die Firma PRO ACTIV ihre Vorrichtungen in CAD selbst und aus diesem Entwurf werden sie dann gefertigt. Über einen Server können die Daten von Maschine zu Maschine weitergegeben werden und durch regelmäßige genaue Kontrollen der Abmessungen werden Schäden verhindert und die Präzision der Bauteile bleibt gewährleistet.

Gezeigt wurde zum Beispiel ein mehreckiger Mehrfach-Werkstückhalter. Durch diesen gibt es weniger Wechsel der Vorrichtungen und Werkzeuge, da die Werkstücke eingespannt bleiben und somit eine hohe Stückzahl auf einmal produziert werden kann.

Die Maschinen können zudem die Werkzeuge und Werkstücke automatisch wechseln und sind an ein ebenfalls automatisiertes Hochregallager angeschlossen. Dies ermöglicht eine automatisierte Produktion in der Nachtschicht ohne Aufsicht neben den vom Personal kontrollierten Tagschichten.

Weiter sahen wir einen Rundvibrator und eine Glocke zum Gleitschleifen, in denen mit Schleifkörpern kleine Werkstücke entgratet und geschliffen werden.

Danach besichtigten wir die computergesteuerte Rohrbiegemaschine, die mit hoher Präzision die einzelnen Rahmenbauteile aus Rohrmaterial herstellt.

Nach den Abwärme erzeugenden Prozessen ging es zum Glück anschließend in den erfrischend kühlen Messraum, wo uns Herr Sättele eine 3D-Messmaschine zeigte. Dabei gibt es 2 Verfahren: entweder das Scannen, das heißt, der Taster fährt das ganze Objekt ab, oder der Taster nimmt viele einzelne Messpunkte auf.

Vorbei an den Fräsmaschinen ging es zur Pulver-Lackierung. Um eine gute Lackierung zu gewährleisten, werden die Aluminium-Werkstücke vor dem Lackieren mit Metallgranulaten gestrahlt. Zuletzt haben wir uns die computergesteuerten Schweißroboter und den Prüfstand für Dauerfestigkeitstests des Endprodukts, insbesondere dessen Verbindungsstellen, angeschaut.

Nach einer Stärkung mit Butterbrezeln, intensiver Diskussion und einem Gruppenfoto mit Herrn Andreas Sättele ging es dann wieder nach Hause.